閥門的強度試驗與密封試驗方法詳解

閥門在總裝完成后必須進行性能試驗,以檢查產品是否符合設計要求和是否達到國家所規定的質量標準。閥門的材料、毛坯、熱處理、機加工和裝配的缺陷一般都能在試驗過程中暴露出來。

常規試驗有殼體強度試驗、密封試驗、低壓密封試驗、動作試驗等,并且根據需要,依次序逐項試驗合格后進行下一項試驗。

1 閥門試驗方法

1.1?強度試驗

閥門可看成是受壓容器,故需滿足承受介質壓力而不滲漏的要求,故閥體、閥蓋等零件的毛坯不應存在影響強度的裂紋、疏松氣孔、夾渣等缺陷。閥門制造廠除對毛坯進行外表及內在質量的嚴格檢驗外,還應逐臺進行強度試驗,以保證閥門的使用性能。

強度試驗一般是在總裝后進行。毛坯質量不穩定或補焊后必須熱處理的零件,為避免和減少因試驗不合格而造成的各種浪費,可在零件粗加工后進行中間強度試驗(常稱為毛泵)。經中間強度試驗的零件總裝后,如用戶未提出要求,閥門可不再進行強度試驗。蘇閥為了保證質量,在中間強度試驗后,閥門都全部最后再進行強度試驗。

試驗通常在常溫下進行,為確保使用安全,試驗壓力P一般為公稱壓力PN的1.25~1.5倍。試驗時閥門處于開啟狀態,一端封閉,從另一端注入介質并施加壓力。檢查殼體(體、蓋)外露表面,要求在規定的試驗持續時間(一般不小于10分鐘)內無滲漏,才可認為該閥門強度試驗合格。為保證試驗的可靠性,強度試驗應在閥門涂漆前進行,以水為介質時應將內腔的空氣排凈。

滲漏的閥門,如技術條件允許補焊的可按技術規范進行補焊,但補焊后必須重新進行強度試驗,并適當延長試驗持續時間。

1.2?密封試驗

除節流閥外,無論是切斷用閥還是調節用閥,均應具有一定的關閉密封性,故閥門出廠前需逐臺進行密封試驗,帶上密封的閥門還要進行上密封試驗。

試驗通常是在常溫下以公稱壓力PN進行的,蘇閥一般是在1.1倍PN壓力下進行的。

以水為試驗介質時,易使閥門產生銹蝕,通常要根據技術要求控制水質,并在試驗后將殘水吹干或烘干。

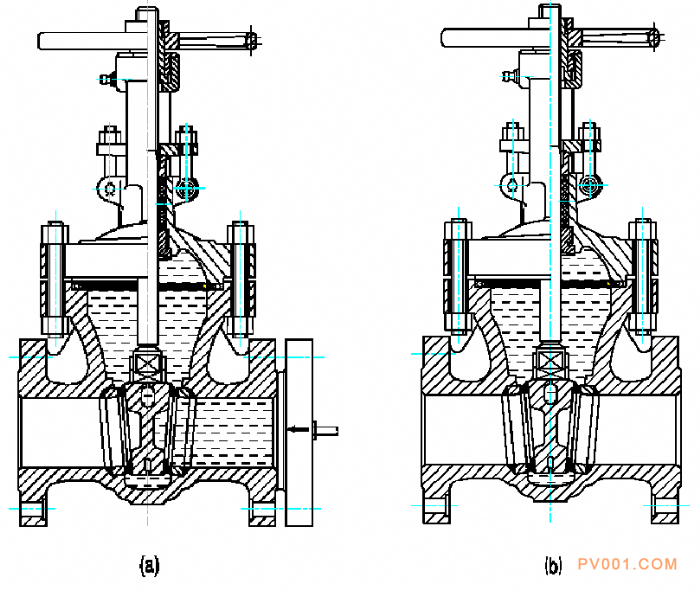

閘閥和球閥由于有兩個密封副,故需進行雙向密封試驗。試驗時,先將閥門開啟,把通道一端封堵住,壓力從另一端引入,待壓力升高到規定值時將閥門關閉,然后將封堵端的壓力逐漸卸去,并進行檢查。另一端也重復上述試驗。閘閥的另一種試驗方法是在體腔內保持試驗壓力,從通道兩端同時檢查閥門的雙密封性。試驗止回閥時,壓力應從出口端引入,在入口端進行檢查。

密封試驗時,閥門的關閉力矩應按公稱壓力與公稱通徑決定。手動閥門通常只允許用正常體力關閉,而不得借助于其他輔助器械,當手輪直徑≥320mm時允許用兩人關閉。有驅動裝置的閥門,應在使用驅動裝置的情況下試驗。如技術要求上規定有關閉力矩要求時,需用測力扳手測關閉力矩。

密封試驗應在閥門總裝后的強度試驗后進行,因為不僅要檢驗閥門的關閉密封性,還應檢驗填料及中法蘭墊片的密封性。

上密封試驗通常在強度試驗時一并進行。試驗時并閥桿升高到限位置,使閥桿與閥蓋密封面緊密接觸,將填料壓蓋松開后檢查其密封性。用于氣體介質的閥門或圖紙技術規范書要求作低壓氣密封試驗的閥門,必須按試驗標準規范進行,試驗介質為氮氣或干燥清潔的空氣。試驗壓力為0.6MPa。

侵刪